Núcleos de Pó de Ferro: da fabricação à aplicação

Os núcleos de pó de ferro são comumente aplicados em fontes chaveadas (buck, boost, push-pull, flyback) como filtros de proteção, reduzindo o volume do componente comparado ao ferrite e gerando menor dispersão magnética. São encontrados também em circuitos dimerizáveis, em inversores e em circuitos para correção de fator de potência, ver produtos.

Os núcleos de pó de ferro são fabricados por metalurgia do pó empregando partículas muito finas de ferro a 99% de pureza ou mais. A qualidade do pó interfere diretamente no desempenho final do produto. Por conta disso o método de obtenção do pó é um fator relevante. Os pós podem ser obtidos por reações químicas, atomização de metais fundidos, deposição eletrolítica e processamento mecânico de materiais sólidos.

Para a produção de núcleos de pó de ferro existem dois tipos principais: o ferro carbonila e o ferro reduzido a hidrogênio. O pó de ferro carbonila é produzido a partir de sucata de ferro normal, finamente moído e reagido com monóxido de carbono. Ao final de todo o processo, o ferro é depositado na forma de partículas esféricas microscópicas de alta pureza, com estrutura e tamanho definido. Os núcleos de ferro carbonila são notáveis por sua estabilidade em um amplo espectro de temperaturas e níveis de fluxo magnético. A permeabilidade varia de menos de 3 a 35 e podem oferecer um excelente fator Q de 50kHz a 200MHz. Os núcleos de ferro reduzido a hidrogênio tem permeabilidade mais alta, de 35 a 90. Entretanto um menor fator Q pode ser esperado deste grupo de núcleos.

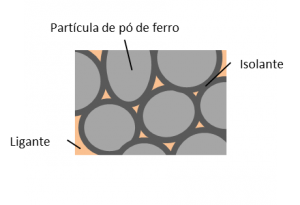

O processo de fabricação dos núcleos inicia a partir da mistura do pó com materiais isolantes, lubrificantes e ligantes. A mistura é prensada em uma matriz no formato desejado. As propriedades magnéticas e mecânicas do núcleo vão depender do tipo de pó utilizado, do isolante e ligante adicionado e do processo de compactação, que pode ser realizado a quente ou a frio. Uma variedade de resinas pode ser escolhida para atingir as propriedades desejadas.

Após a conformação, os núcleos são tratados termicamente em baixa temperatura, de forma que se realize a cura dos agentes ligantes sem que as partículas metálicas se fundam ou fiquem eletricamente curto-circuitadas, como em um processo de sinterização. Esta separação elétrica entre as partículas (realizada pelos materiais isolantes e ligantes) cria um gap distribuído. Por conta disso o núcleo de pó de ferro tem uma permeabilidade efetiva baixa, em torno de 90, e uma alta capacidade de armazenamento de energia.

O isolamento entre as partículas interfere nas correntes de fuga no interior do núcleo, que ficam restritas a cada partícula durante a operação do circuito AC. Comparado com o aço laminado, núcleos formados por pós magnéticos apresentam uma redução significativa nas perdas elétricas. Entretanto, os núcleos de pó de ferro apresentam perdas maiores quando comparados a outros materiais também utilizados como pós na fabricação de núcleos magnéticos, como o Sendust.

Os núcleos de pó de ferro podem ser classificados de acordo com a permeabilidade:

ALTA PERMEABILIDADE

Com permeabilidade entre 60 e 90, são usados principalmente para EMI e filtros. Operam em frequências até 75 kHz.

MÉDIA PERMEABILIDADE

Com permeabilidade entre 20 e 50, são usados como transformadores RF, indutores puros e indutores de armazenamento de energia. Estes materiais são usados em frequências de 50 kHz a 2 MHz. Suportam densidades de fluxo mais altas e maiores níveis de potência sem saturar se comparados à ferrites indicados para as mesmas aplicações. São mais indicados para fontes chaveadas operando entre 250 kHz e 1 MHz.

BAIXA PERMEABILIDADE

Com permeabilidade entre 7 e 20, são usados quase que exclusivamente na faixa EF. Aplicações típicas são transformadores RF e indutores puros operando em frequências entre 2 MHz e 500 MHz. Algumas aplicações para radares usam núcleos de pó de ferro em frequências que ultrapassam 1 GHz. Boas características de fluxo magnético combinados com baixas perdas e boa estabilidade térmica fazem deste tipo de material uma escolha comum para as aplicações na indústria da comunicação.

Abaixo estão listadas as composições mais comuns de núcleos de pó de ferro e um breve comentário de suas propriedades e aplicações

MATERIAL 002: É o material que apresenta a resposta mais linear, ideal para aplicações que necessitam de alta indução em alta frequência, como amplificadores de classe D. Dentre todos os tipos de núcleos de pó de ferro, é o que possui a menor densidade de perdas. Sua resistência mecânica é menor que a de outros núcleos devido à sua composição, especificação.

MATERIAL 026: O material 026 é o mais utilizado entre os núcleos de pó de ferro devido ao seu baixo custo. Amplamente aplicado em indutores para circuitos dimerizáveis, em fontes chaveadas de baixa frequência, em indutores que trabalham na frequência de rede e indutores de baixa indução. Dentre todos os materiais é o que possui maior densidade de perdas,especificação.

MATERIAL 034: É o material que apresenta o melhor custo benefício para aplicações que requerem linearidade na resposta do indutor frente à variação de indução, especificação.

MATERIAL 052: Semelhante ao material 026, o material 052 pode ser empregado nas mesmas aplicações, porém apresenta menores perdas energéticas, especificação.